今年以来,我国油气管网基础设施建设加速,也加大关键技术的攻关力度。昨天(10日),记者从中国国际管道会议暨技术装备展上获悉,多项管道核心技术获突破,我国能源装备自主创新能力迈上新台阶。

我国管道关键技术获多项突破

焊接机器人、无人机巡检等众多创新装备在展会集中展示。这套由我国自主研发的油气管道全自动焊接检测机器人,可以实现从33毫米到1422毫米全部钢管口径的焊接,山地、沼泽、沙漠等全地形作业,直管与弯管组合的全类型焊口的焊接,以及全自动焊超声波检测。

中国石油管道局一级工程师 王亮:这套系统彻底改变了国内80%依赖手工焊的现状,焊接一次合格率达到98%以上,更是突破国内外30度大坡度山地全自动焊连续焊接瓶颈,也填补了诸多行业技术空白。

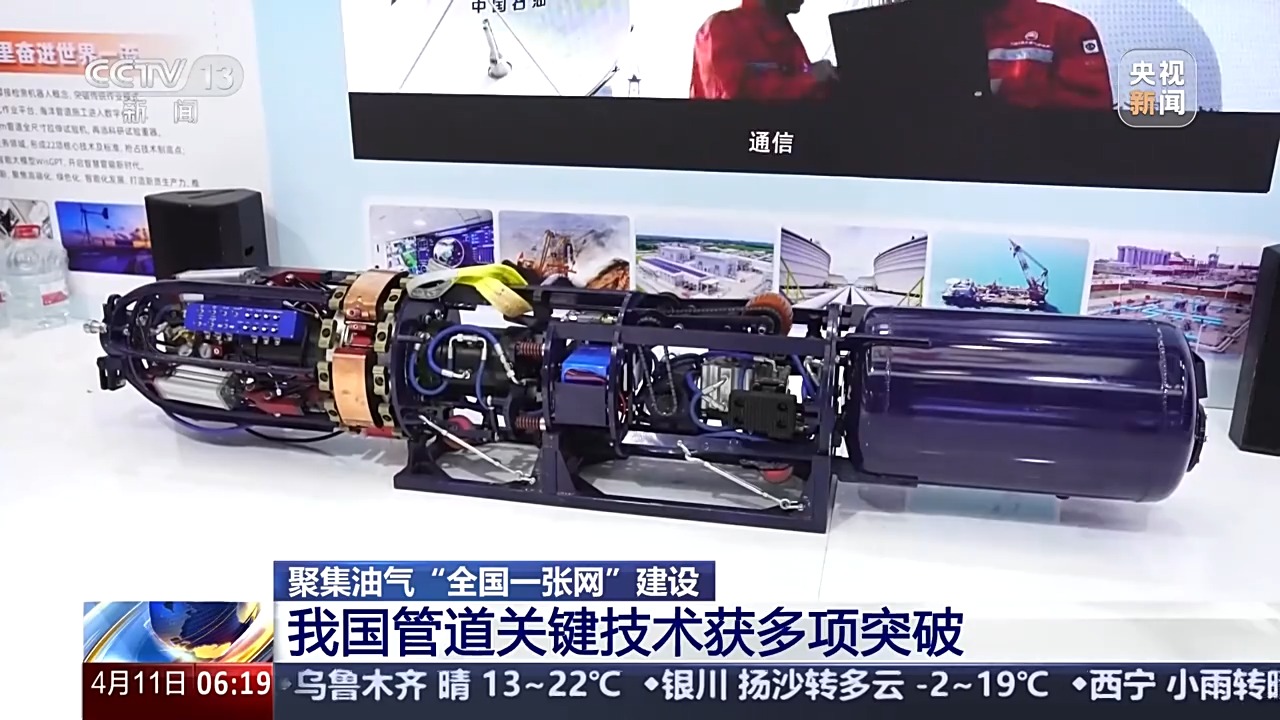

记者在展会现场看到,这套为1422毫米超大口径天然气管道配备的内检测装备,可以较好识别管道本体损伤及应力状态,为超大口径管道的完整性管理提供技术保障。这台大口径油气管道柔性内焊接机器人,具备一键式智能化焊接、长距离管内自主行走、山区地形连续作业等功能,可大幅提升焊接质量和效率。

国家管网集团示范项目课题负责人 王学军:这台柔性内焊机器人可以解决大口径内部焊接盲区难题,也适用于山地管道等人工难以进入的复杂环境,实现远程操控焊接。目前已经在西气东输三线、川气东输二线等重大工程示范应用。

智能化转型开启油气管网新时代

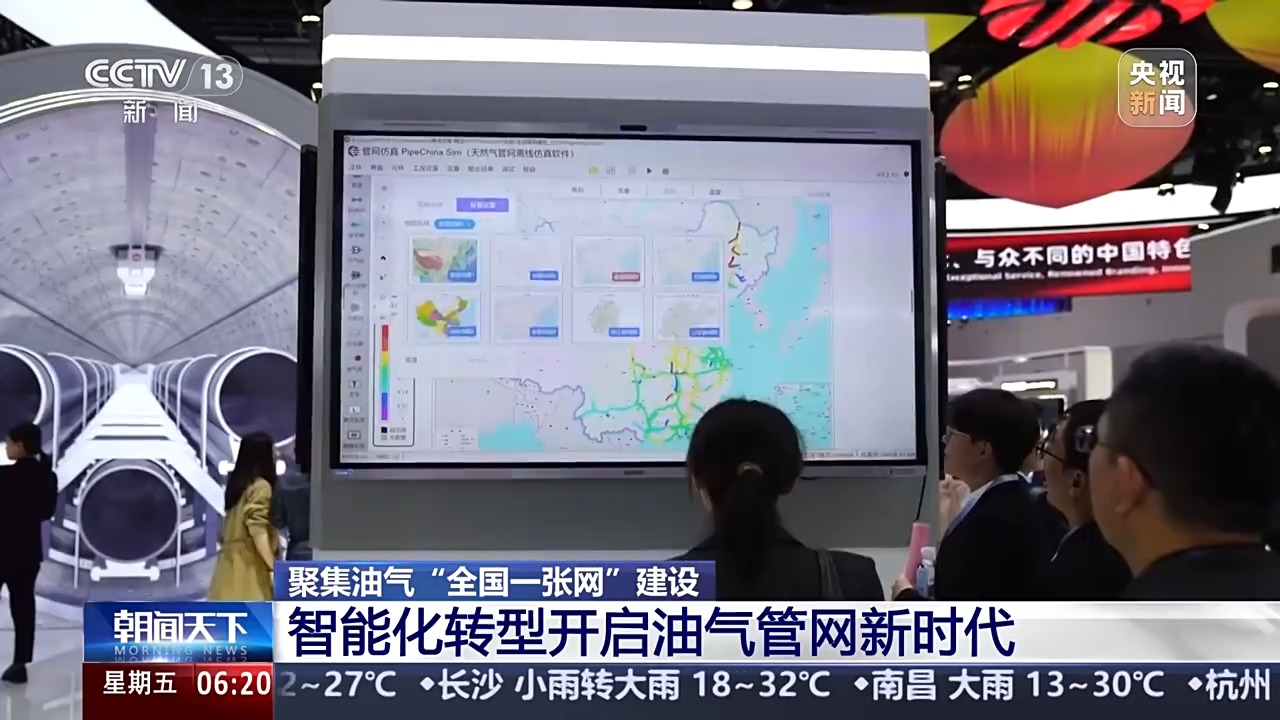

从“钢铁巨龙”到“智慧脉络”,人工智能等新技术正重塑能源运输体系。本届展会上,数字化和智能化技术成为焦点,人工智能、数字孪生等新技术正重塑能源运输体系,为能源安全注入“智慧基因”。

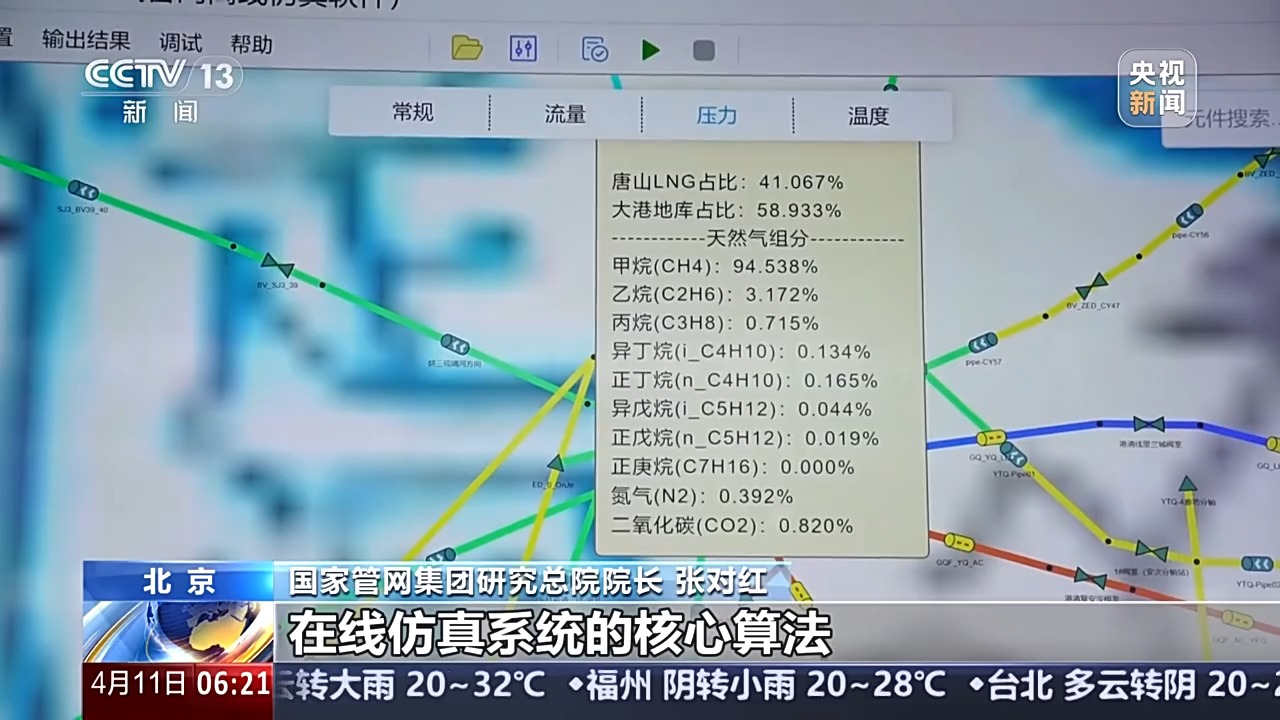

这个大型长输天然气管网在线仿真系统采用自主研发的“分区增量迭代法”算法,覆盖全国3万公里天然气管网,可以实时模拟运行状态,为能源调度提供“智慧大脑”。

国家管网集团研究总院院长 张对红:在线仿真系统的核心算法实现从底层架构到应用层全链条可控,它可以把我们整个管网的实时运行数据进行集中加工,预判出我们整个管网未来的各个节点的运行参数,为我们调度运行制定最详尽的方案。

记者在现场看到,全球首座火山岩储气库通过动态模拟系统与智能控制系统,破解了火山岩断层多、密封性差的难题。系统实时调节压缩机参数,确保3000米深“地宫”高效储气。

杰瑞天然气技术负责人 杨树茂:火山岩储层就像布满漏洞的“筛子”,我们的动态模拟系统就像“智能大脑”,指挥压缩机组协同作业,将注入效率提升30%以上,年调峰能力达到60亿立方米。

目前,我国在油气管网巡检方面,“天空地”一体化智能巡护已全面应用,“管网大模型”以人工智能赋能10万公里油气管网建设和资源配置优化,西气东输四线应用数字孪生技术,实现3000公里管道的全生命周期数字化管理,油气管网正加速向数字化、智能化发展。

2025年我国将新建油气管道2000公里

记者从中国国际管道会议上获悉,油气“全国一张网”建设稳步推进,2025年我国将新建管道超2000公里。

今年以来,我国油气管网基础设施加速建设。虎林至长春天然气管道干线工程主体焊接完成、川气东送二线东段工程全面推进、福建与广东天然气管网联通工程开工建设。

国家能源局副局长 万劲松:截至2024年,中国油气长输管道总里程已达19.5万公里,布局优化、覆盖广泛、功能完备的“全国一张网”日臻完善,实现了管网设施高质量公平开放,能源供应的稳定性、安全性与灵活性日益增强。

目前,我国管道关键设备国产化率达到97%,管网90%以上技术对标全球达到领跑和并跑水平。我国一次管输能力攀升至3940亿方,新建储气能力35亿方,基础设施保供能力硬瓶颈基本消除。2025年我国新建油气管道将达2000公里。

中国工程院院士 黄维和:油气管道是我们国家能源运输的非常重要的基础设施。从未来发展来看,就是适应能源的结构性调整,和新能源有效融合,更加有利于应用AI和数字化技术,来构建我们新的新质生产力,进一步提高安全运行水平。

(总台央视记者 朱江 张伟 唐志坚)